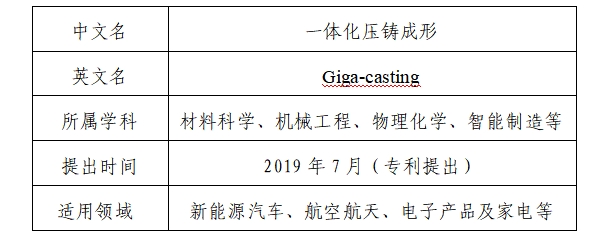

一体化压铸成形

一、基本概述

定义:一体化压铸成形(Giga-casting)是指利用超大吨位压铸机(锁模力≥6000吨),将原本需要冲压、焊接的数十至数百个零部件,经高度集成设计后一次性压铸成单个大型部件的技术。

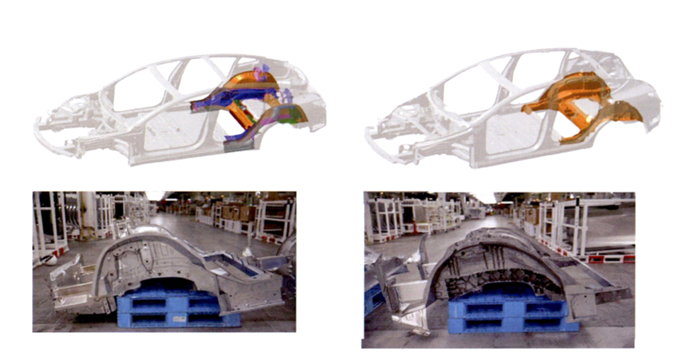

图:一体化压铸技术在汽车后底板上的应用

二、分类信息

三、详细解释

一体化压铸成形是一项在传统压铸工艺基础上升级而来的突破性技术。与传统方法相比,这项技术省去了多个零部件分别生产、焊接的繁琐工序,不仅显著减少了零件数量和装配环节,还提升了整体结构的强度、刚性和可靠性。一体化压铸成形技术的组成部分包括模具设计、材料选择、压铸工艺、设备控制及质量检测五大要素。整个过程通常在真空环境下进行,通过超大型压铸机将熔融铝合金材料高速高压注射进精密模具中,结合高精度温控系统实现快速冷却和成型,显著减少零件数量与连接工艺。该技术不仅在结构上实现轻量化,减少装配误差和能耗,还大幅提升了生产效率和整车制造的一致性。

目前,一体化压铸主要应用于新能源汽车的下车体结构(后地板、前机舱等),未来将向电池壳体、全车一体化的方向拓展。其发展依赖于免热处理铝合金材料、高精度模具等配套技术的持续突破,已成为汽车产业降本提质、实现绿色智造和提升竞争力的关键技术路径。

四、应用领域/前景

一体化压铸成形技术作为一种先进的制造技术,已在全球范围内得到广泛应用。其在汽车、航空航天、电子产品及家电等多个行业中表现出显著优势。

在汽车制造领域,一体化压铸成形技术被广泛应用于生产复杂几何形状的组件,如发动机缸体、变速器壳体以及车身结构件,大幅减轻了车辆重量,提升了燃油效率和整体性能。核心技术主要体现在压铸设备大型化(16000吨压铸机)与智能化、免热处理铝合金材料国产化替代、工艺创新和“厂中厂”(压铸工厂嵌入整车制造工厂)供应链模式。在航空航天领域,因一体化压铸成形技术具有高精度和高强度的特点,多用于制造关键部件,增强结构强度和耐久性。在电子领域,一体化压铸件由于导热性和电磁屏蔽性能优异,被广泛用于智能设备中。在全球范围内,为提高制造效率、降低生产成本及满足日益复杂的产品需求,一体化压铸成形技术在不断被重点推广和发展。

在后续的科研攻关中,一体化压铸成形技术将主要考虑突破材料工艺瓶颈、镁合金的规模化应用、一体化压铸产品质量和成本控制、产品回收等技术难题。未来,随着自动化和智能化技术的深度融合,一体化压铸成形技术有望实现全面的工艺优化,通过智能监测系统与机器学习的结合,实现生产过程的自适应控制与实时调整,以进一步提高生产精度和效率。

五、绿色应用难点

一体化压铸成形技术虽然大幅提升了制造效率,但其“整体不可分割”的结构特性也带来了显著的售后维修难题。一体化压铸部件局部损伤后需整体更换,高赔付风险导致保费大涨,且保险公司可能拒保或选择全损报废,变相加重用户成本。为缓解这一矛盾,部分车企采用一体化压铸结构件分区设计和预埋连接结构优化可维修性,但技术普及仍需平衡制造效率与用户生命周期成本。

未来一体化压铸技术的完善需要制造端、保险端和用户端的协同创新,包括建立专门的维修标准、开发新型维修工艺,以及创新保险产品设计,才能真正实现生产效率与全生命周期成本的优化平衡。此外,一体化压铸技术的发展还面临配套体系不完善的挑战。这项技术涉及材料、模具、工艺等全方位的转型升级,需要对现有厂房、设备和人力资源进行系统性改造。

本词条贡献者:

宋 涛,中国汽车工程学会智能制造与装备部研究员

路瑞刚,中国汽车工程学会科普文化与传播部部长

本词条审核专家:

王利刚,中国汽车工程学会智能制造与装备部副部长、中国汽车工程学会数字化与智能制造工作委员会副秘书长

参考资料:

[1]一体化压铸成型技术的现状及发展(城市建设与规划 2024 第1卷 第6 期)

[2]吴一若,程凯,李成信,等.一体化隔离座压铸成型数值模拟及优化[J].热加工工艺,2021,50(11):79-82.

[3]李先洲.铝合金一体化压铸技术[J].汽车工艺与材料,2023(7):17-21.

图文简介