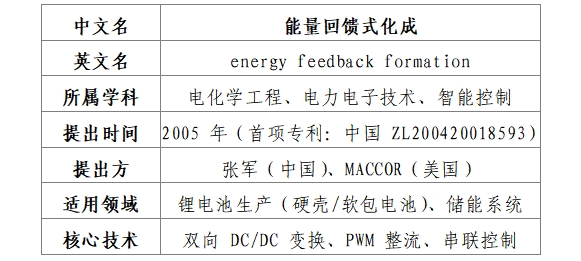

能量回馈式化成

一、基本概述

能量回馈式化成(energy feedback formation)是锂电池制造中的关键工艺,通过智能化控制,系统回收电池首次充放电时产生的反向电流或废热,将其转化为可再利用的电能,实现能量的闭环利用。

该技术的核心在于优化传统化成工艺,提升能量利用效率,同时降低生产过程中的能耗和排放。

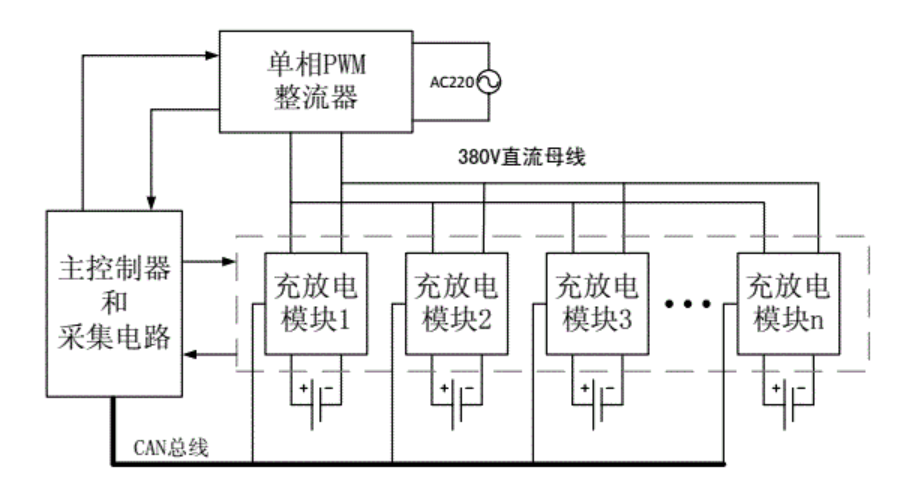

图1 能量回馈式锂电池化成系统结构框图。图片来源:参考文献[1]

二、分类信息

三、详细解释

近年来,新能源汽车行业发展迅猛。锂电池以其体积小、质量轻、工作电压高、比能量大、循环寿长等优点,是目前纯电动汽车的主要动力电池。

锂电池在量产过程中,一个重要工序是对锂电池进行化成。所谓“化成”,是通过充放电方式激活电池内部的活性物质,形成稳定的SEI膜(固体电解质界面膜),从而确保电池的性能和安全性。这一过程对电池的倍率性能、自放电特性等有着直接影响。在传统电池化成工艺中,电极活性物质在化成阶段发生电化学反应时,会释放出大量电能,但这些能量通常以热量形式被浪费掉。因此,在锂电池生产行业,需要一种高效节能的锂电池化成设备,能够将生产过程中多余的能量进行回收,以减少电能的消耗,降低电池成本。能量回馈式化成技术通过引入双向变流器,将这部分反向电流高效回收并回馈至电网或储能装置中,实现了能量的再利用。

能量回馈式化成技术的核心在于构建一个“充放电能量闭环”,重构了传统化成工艺的流程。在充电阶段,电网中的电能通过双向电源被转化为化学能,存储在电池内部,而在放电阶段,电池释放的能量则通过先进的有源逆变技术(例如基于IGBT相幅控制的PWM算法)回馈至电网,或者通过母线共享直接为其他电池充电。

与传统能耗制动(电阻发热耗能)相比,能量回馈式化成技术具有以下显著优势:

一是提升电池性能和寿命。能量回馈式化成通过负压环境抑制气体生成,形成更致密SEI膜,提升电池循环寿命;

二是显著降低能耗和成本。能量回馈式化成通过能量回收和再利用,显著降低了生产过程中的能耗。例如,对于1万只电池/日的产能,能量回馈式化成技术可节电300万元/年,放电能量回收率大于95%,综合节能60% ;

三是更高的安全性。能量回馈式化成采用智能控制技术,实现多阶段负压调节和单电池温度监测,安全性较传统设备提升40%。

四、应用领域/前景

能量回馈式化成技术主要应用于锂电池生产、新能源汽车、储能系统等领域。

在锂电池制造领域,能量回馈式化成技术通过创新性地回收化成过程中产生的电能并实现再利用,正逐步成为推动行业绿色转型的核心技术之一。

随着全球碳中和目标的深入推进,能量回馈式化成凭借其高回收效率、低能耗特性及对电网负荷的智能优化能力,有望成为动力电池产线标配技术,并进一步向储能、新能源汽车等关联领域延伸,为构建低碳化、智能化的能源生产体系注入持久动能。

五、绿色应用难点

能量回馈式化成技术已经从单一电能回馈发展为“电-热-控”三重协同体系。全球范围内,中国在产业化规模和成本控制上领先,但在实际推广和应用中仍面临一些关键难点,主要集中在基础材料、算法鲁棒性、标准体系三方面。具体如下:

一是基础材料瓶颈。当前,国产SiC器件的良率较低,突破SiC衬底制备工艺,提升器件良率至90%以上,打破海外垄断,是亟待解决的问题。国内现有的热回收材料寿命较短,基于材料基因组学,开发耐温≥900℃、寿命≥8万小时的新型合金,是提升热回收效率和降低能耗的关键。

二是算法鲁棒性不足。算法鲁棒性是衡量算法在面对各种异常情况和不确定性时的稳定性和抗干扰能力的重要指标。当前的能量回馈式化成技术在电网扰动抑制方面存在不足,尤其是在复杂工业场景下,电网波动±15%时系统的稳定性难以保证。优化d-q解耦预测电流控制算法,提升系统对电网扰动的适应能力,是确保技术可靠运行的重要方向。

三是标准体系不完善。目前,电池制造全流程的碳足迹核算缺乏统一标准,难以准确评估能量回馈式化成技术的减排效果。制定光-储-回馈协同标准,支撑电池制造全流程碳足迹核算,是实现绿色制造的重要保障。

本词条贡献者:

罗锐 北京卫蓝新能源科技股份有限公司

本词条审核专家:

路瑞刚 中国汽车工程学会科普文化与传播部部长

参考资料:

[1]汪慧.能量回馈式锂电池化成系统的研究与实现[D].武汉理工大学,2015.DOI:10.7666/d.D795575.

本文封面图片来自版权图库,转载使用可能引发版权纠纷

图文简介