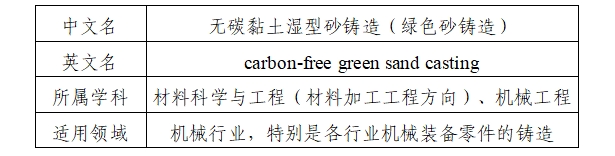

无碳黏土湿型砂铸造

一、基本概述

无碳黏土湿型砂铸造是一种环保型铸造技术,是使用不含碳质添加剂(如煤粉等)的黏土湿型砂来进行金属铸造生产的工艺方法。该技术的基本原理是利用无碳粘土砂与金属铸件之间的界面作用,实现铸件表面不粘砂,从而提升成品率和铸件质量。无碳黏土湿型砂铸造与机械工程学科深度交叉融合,是推动铸造行业低碳转型的核心技术之一。

二、分类信息

三、详细信息

黏土湿型砂铸造作为当前应用范围最为广泛且经济性显著的金属成型工艺之一,凭借其成本优势与工艺成熟度,在中小型铸铁件及部分非铁合金铸件的规模化生产领域占据主导地位(如铝合金、铜合金)。

与传统技术相比,无碳黏土湿型砂铸造通过构建以无机膨润土等黏土矿物为主体的粘结剂体系,摒弃传统碳质(如煤粉等)添加剂,因此可从源头消除二氧化碳、二氧化硫等污染物排放,降低废砂残碳量,优化固废处理流程,实现环境效益与经济效益的双赢,为铸造产业绿色可持续发展开辟新路径。

其技术原理是:基于黏土矿物的水化粘结特性,与水混合后,黏土与砂粒结合形成可塑性良好的型砂(造型材料),在造型后不经过烘干,直接浇注高温金属液,可制备复杂结构的铸型。在高温浇注时,由于无可燃物质,从而避免因燃烧产生气体与粉尘污染,高温促使金属液与型砂界面发生固相烧结,界面形成易剥离的烧结层,可减少铸件粘砂,大幅提高铸件的光洁度与成品率。

图1砂型铸造中的关键步骤“模具吊运与砂型制备”,工人操作的金属模具内填充着含黏土(型砂核心成分,起粘结砂粒作用)的型砂,后续会向模具内浇铸金属液,冷却后获得机械零件毛坯。

图源:《新型无碳粘土湿型砂铸造技术的应用研究》科研团队

此外,无碳黏土湿型砂铸造对硅砂粒度、黏土含量和颗粒圆度均有严格要求。合适的粒度分布可保证型砂透气性,使浇注过程中产生的气体顺利排出;一定标准的黏土含量能确保型砂粘结性能稳定;砂粒形状越接近圆形,型砂就越容易流动、填满模具,更可以保证模具型腔均匀填充,提升铸件尺寸精度。

依据不同标准,无碳黏土湿型砂可分为多种类型。按黏土类型可划分为钠基膨润土砂、钙基膨润土砂和复合黏土砂。钠基膨润土砂主要成分为富含钠离子的膨润土,凭借突出的吸水膨胀性与出色的分散稳定性,能均匀包裹砂粒形成稳固结构,常用于制造对精度和表面质量要求严苛的高端精密铸件生产。钙基膨润土砂主要成分为钙离子膨润土,来源广泛,成本低廉,流动性适中,是生产普通铸铁件的性价比之选。复合黏土砂由特定无机材料与矿渣复合而成,具备极强的可循环性,可大幅降低废砂排放量,更适合对成本和环保要求较高的中小铸件生产。

按添加剂体系可划分为基础(无添加剂)型无碳黏土湿型砂和增强型无碳黏土湿型砂。基础型无碳黏土湿型砂由纯黏土与水构成,全天然材料赋予其低能耗、低成本与高环保的特性,不过其性能存在局限,适用于对铸件性能要求不高的简单场景。增强型无碳黏土湿型砂通过添加无机添加剂来优化性能,可显著提升生产效率,减少铸件清理损伤,更适合大规模、专业化且注重铸件后处理和生产效率的铸造企业。

在绿色制造层面,无碳黏土湿型砂铸造的优势主要体现在如下方面:

第一,零有毒排放:在高温浇注的极端条件下,不会产生二氧化碳、二氧化硫等气体,并显著降低铸件的挥发性有机化合物排放。传统煤粉砂铸造中易产生苯并芘等强致癌物,而无碳工艺可避免这类物质产生,极大改善铸造车间及周边环境的空气质量,保障工人和居民的身体健康。

第二,提升资源利用率:铸造后的废砂经过热再生等先进处理工艺后,能够重新作为原料应用于建材生产领域,如制作砂砖等建筑材料。这种固废循环利用模式,不仅能减少对新砂资源的开采,保护自然资源,还可降低废砂对环境的填埋压力,实现资源高效利用和环境友好的双重目标。

第三,提升产品性能:与传统煤粉砂相比,无碳黏土湿型砂在热湿拉强度指标上呈现出显著提升。该特性使得型砂在高温、高湿环境下,依然能够维持稳定的力学性能,抗变形与抗开裂能力显著增强,从而有效抑制铸件气孔、砂眼等缺陷的形成。此外,材料热稳定性的提升,能保障型砂在承受金属液充型过程中高压冲击时的结构完整性。实践证明,采用无碳黏土湿型砂制备的铸件,其表面粗糙度值显著降低,在提高铸件尺寸精度的同时,可大幅减少后续机械加工。较低的废品率不仅减少了原材料的浪费,还降低了后续返工和报废成本,提高了企业的生产效益。

第四,独特烧结层机制可帮助生产企业降本增效:部分无碳黏土湿型砂,黄壤土砂在铸造过程中表现出独特的优势。在铸件成型后,其与铸件的界面处会形成一层易剥离的烧结壳。这层烧结壳性质特殊,通过轻敲等简单操作即可脱落,方便快捷。该特性不仅有利于铸件的快速脱模,还能实现高温打箱,显著降低了清砂所需的人力、物力和时间成本及能源消耗,提高了生产效率。

四、应用领域/前景

通过材料创新与工艺升级(如融合3D打印、冷冻砂型等先进技术),无碳黏土湿型砂铸造可进一步在减排、节能和循环经济方面展现巨大潜力。比如,“3D打印结合无碳砂”(砂型喷墨打印)可支持大型一体化铸件的制造,为铸造行业带来新的生产模式,实现复杂结构铸件的快速、精准制造。再者,冷冻砂型技术以水作为粘结剂,在超低温环境下使型砂成型,该过程不使用化学添加剂,真正实现零排放,特别适用于铝合金精密铸件的生产,能够有效控制铸件的尺寸精度和内部质量,为铝合金铸造领域提供一种绿色、高效的新型工艺。

此外,相关技术融合还可为无碳黏土湿型砂铸造注入新的应用潜力。如某地创新性地使用沙漠黄砂改性处理后替代传统石英砂用于铸造生产,相关举措解决了当地沙漠砂的利用问题,提高了企业的经济效益,实现了资源利用与经济效益双赢。

目前,无碳黏土湿型砂铸造技术在汽车、航空等领域的成功应用,证实了其产业化可行性。在汽车制造领域,刹车盘等关键部件的生产企业通过采用铸元素粉作为湿型砂铸造的新型造型材料,实现了铸件质量的显著提升。铸元素粉是一种基于膨润土、淀粉基材料及多种无机添加剂的复合型无机粘结体系,通过优化配比设计,该材料在砂型粘结性能强化与粘砂缺陷抑制方面展现出优异效果,有效解决了传统煤粉在铸造工艺中的技术瓶颈。在航空航天领域,3D打印砂型技术与无机粘结剂相结合,成功实现了复杂航空部件(如涡轮壳体)的无模制造。相较于传统制造工艺,生产周期大大缩短,不仅提高生产效率,也提升了航空部件的制造精度,为航空航天领域快速发展提供有力支持。

五、绿色应用难点

无碳黏土湿型砂铸造为中国铸造业“双碳”转型提供了关键技术路径,但在推广应用过程中仍面临多重挑战和亟待解决的问题:

一是成本壁垒:相较于传统煤粉砂,无碳砂原料成本高出15%-20%。对于资金相对薄弱的中小企业而言,这一成本差距成为其采用无碳黏土湿型砂铸造工艺的阻碍。高昂的原料成本压缩了企业利润空间,使得中小企业在技术转型过程中面临巨大经济压力,可能导致部分企业因无法承受这种压力而放弃绿色转型。

二是认证困境:新型无碳黏土湿型砂材料和工艺需要通过严格的环保认证才能进入市场推广阶段,有的认证过程耗时会长达三年。漫长的认证周期不仅增加了企业的时间成本和资金投入,还可能导致企业错过最佳市场推广时机,影响新技术、新材料的快速应用和产业化进程。

三是技术适应性有待提高:在铁铸件生产中,无机黏合剂的应用目前仍处于探索阶段,尚未完全成熟。相较于在铝铸件生产中已实现的规模化应用,铁铸件由于其熔点高、浇注温度高等特点,对无机黏合剂的耐高温性能、粘结强度等提出了更高要求。当前技术在满足这些要求方面还存在一定差距,限制了无碳黏土湿型砂铸造工艺在铁铸件生产领域的广泛应用。

本词条贡献者:

吴吉明 中国工程师联合体学术委员会委员、中国土木工程学会科普专家委员会特邀专家,北京土木建筑学会常务副秘书长,高级工程师

本词条审核专家:

董文钧 北京科技大学材料科学与工程学院教授

参考来源:

[1] 中华人民共和国生态环境部.国家重点推广的低碳技术目录(第四批)技术简介.2022

[2] 王云霞,何泽芬,万鹏,等.国内外铸造造型材料研究应用的新进展——第75届世界铸造会议造型材料研究及应用技术综述[J].铸造,2025,(6):721-731.

图文简介