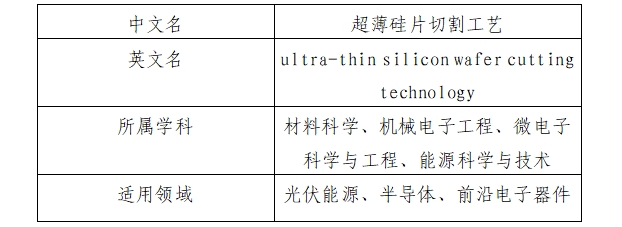

超薄硅片切割工艺

一、基本概述

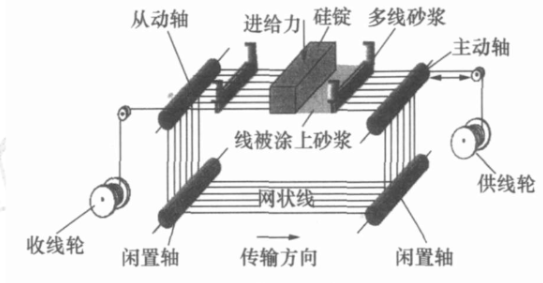

超薄硅片切割工艺是光伏产业链中的核心制造技术,其依托金刚线多线切割系统与纳米级动态张力控制协同,将硅锭高速研磨加工至厚度≤150μm级硅片,并保障低碎片率与高表面完整性。该工艺突破主要依靠细线径金刚线、优化的切割液和智能张力控制的三者协同,显著压缩切缝,大幅提升硅基材料利用率,成为光伏降本增效的核心技术。

图1 多线切割示意图。图片来源:参考文献[1]

二、分类信息

三、详细解释

随着半导体、光伏以及柔性电子等新兴产业的快速发展,市场对硅片厚度与性能日益提升,传统切割技术已难以满足上述需求,促使超薄硅片切割技术成为关键研究方向。

超薄硅片切割工艺作为光伏与半导体产业的支柱性制造技术,依托金刚线多线切割将硅片厚度稳定加工至≤150μm的量级,该技术核心在于采用电镀金刚石颗粒的细线径金刚线替代游离磨料,结合纳米级动态张力控制系统精确调控线网应力分布,同步喷洒含聚乙二醇与碳化硅微粉的切割介质实现高效冷却与磨料递送,显著降低硅料损耗并精准抑制亚表面损伤。

该工艺在资源效率与环境绩效维度彰显集约化制造优势,具体表现为金刚线线径从38μm降至30μm,使硅料利用率提升15%,推动单瓦硅耗降至2.8g/W,较传统工艺下降25%;同时切割液闭路循环系统达成废水量削减40%,每万片硅片碳足迹同步降低至1.2吨二氧化碳当量。超薄硅片切割工艺以硅料高效利用与污染最小化原则,推动光伏产业向零废制造范式转型,本质上完成了“以细线化替代粗切割、以低损伤替代高耗材”的绿色变革。

当前,超薄硅片切割技术已实现产业化突破,130μm N型TOPCon硅片与100μm HJT硅片切割技术已逐步实现规模化应用。《光伏制造行业规范条件(2024年本)》通过提升技术指标及能耗限制,有效推动硅薄片化技术发展。同时,国家要求执行《太阳能电池用硅单晶》(GB/T 25076-2018)等标准,确保了硅片材料的基础性能,在绿色发展背景下,该工艺可显著降低硅料消耗,减少生产碳排,支撑低碳光伏制造。

四、应用领域/前景

超薄硅片切割工艺作为光伏降本增效的关键技术,其应用已在光伏新能源、半导体制造及前沿电子领域等多个领域取得应用成果。

在光伏新能源领域,该工艺通过金刚线细线化实现硅片厚度≤150μm,显著降低硅耗并支撑N型TOPCon等高效电池量产效率突破,加速光伏平价化进程。

在半导体制造领域,其为新能源汽车电控系统提供超薄IGBT芯片硅片,并降低碳化硅晶圆切割损耗至70-80μm级,提升器件性能与材料利用率。

在前沿电子领域,50μm级柔性显示基板替代蓝宝石衬底,大幅降低Micro-LED制造能耗,这些实践助力硅基制造从“粗放耗材型”转向“精密增值型”。

超薄硅片切割工艺未来发展将以技术迭代与政策规制双轨驱动。技术层面聚焦技术层面聚焦金刚线升级(如钨丝线)与激光切割技术(如大族半导体QCB技术)融合,目标将硅片厚度压至60μm级并提升加工效率。政策层面依托《关于推动能源电子产业发展的指导意见》(2023年)系列政策,推广大尺寸超薄硅片技术,支撑光伏成本持续下降目标。

超薄硅片切割工艺正从配套加工程序升级为绿色能源革命与精密制造的核心引擎,现阶段主力覆盖光伏与半导体领域。未来将持续突破线径高良率技术瓶颈,推动电子制造从“资源消耗”转向“精密低碳”转型,为中国实现“制造强国”与“双碳”战略目标提供关键技术支持。

五、绿色应用难点

超薄硅片切割工艺在光伏产业降本增效进程中面临多重环境与技术争议。

一是工业废水处理问题。金刚线切割产生大量含聚乙二醇(PEG)和碳化硅(SiC)微粉的混合废水,成分复杂、处理难度大,已被纳入新兴污染物治理范畴,其处理成本高昂,是制约工艺绿色化的重要瓶颈。

二是薄片化技术瓶颈问题。为实现更低的硅耗(如厚度≤100μm),切割工艺面临碎片率升高和线痕加深等技术难题。这直接影响了生产良率和硅片质量,是产业进一步降本和提升效率需持续攻关的核心环节。

三是切割废料资源化率低问题。切割过程中产生的大量硅粉/硅泥,其综合回收利用率远低于理想水平(远低于15%),造成每年数万吨硅资源的实质浪费。当前,针对这部分高价值废弃物的标准化再生利用技术体系尚未建立,亟需通过开发无毒切割介质与高效硅粉回收提纯技术的协同创新来破解困局。

本词条贡献者:

董文钧 北京科技大学材料与工程学院教授

本词条审核专家:

李培刚 北京邮电大学集成电路学院教授

参考来源:

[1]邱明波,黄因慧,刘志东,等.太阳能硅片制造方法研究现状[J].机械科学与技术,2008,27(8):4.DOI:10.3321/j.issn:1003-8728.2008.08.009.

图文简介