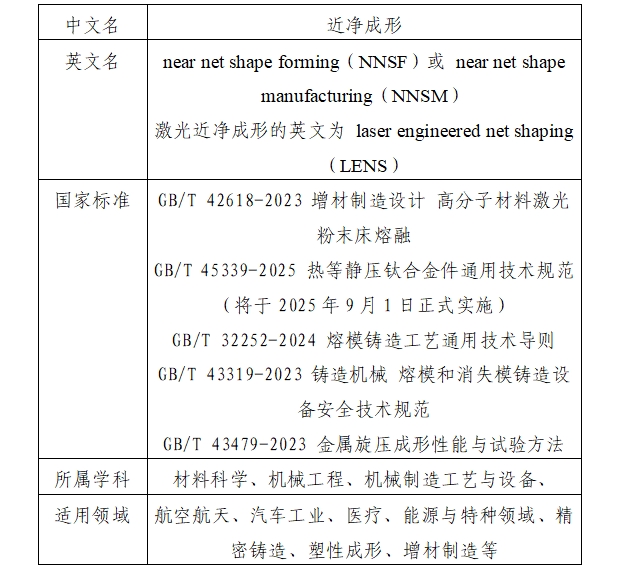

近净成形

一、基本概述

近净成形(near net shape forming)是一种集新材料研发、计算机模拟仿真、精密模具设计与先进机械制造技术于一体的现代制造工艺。其核心在于通过精确调控材料成形过程中的各项参数,使零件在成形后更接近“净尺寸”,在几何尺寸和表面精度上达到近乎最终成品的要求,从而大幅减少甚至完全免除后续机械加工工序,显著提升材料利用率并降低生产成本。

二、分类信息

三、详细解释

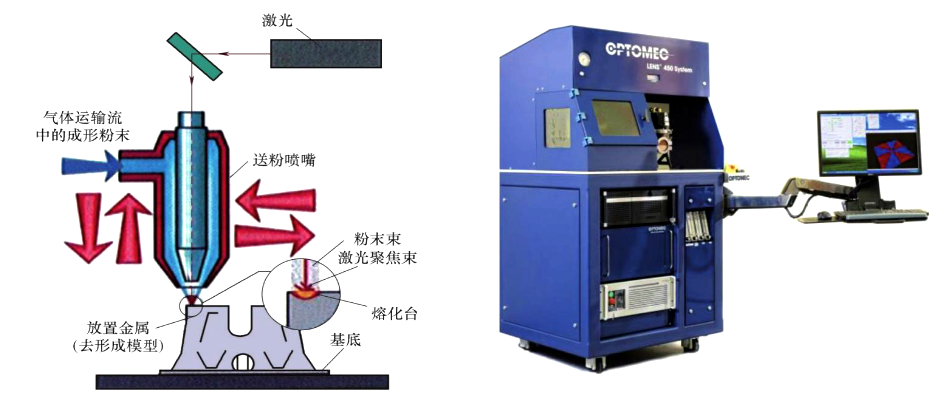

近净成形技术突破了传统毛坯加工模式的局限,实现了零件的高精度(如复杂外形精确成形、严格的尺寸与形位公差控制)、优异表面质量(低表面粗糙度)以及轻量化结构。例如,热等静压(HIP)技术能够实现大尺寸、复杂且高性能零件的近净成形;激光近净成形(LENS)可直接制造航空航天领域的关键部件;而精密铸造则能将汽车发动机缸体的壁厚控制在3~4毫米,无需后续切削加工。这些先进工艺充分体现了近净成形技术在提升制造精度、优化材料利用率和降低生产成本方面的突出优势。

图1 激光近净成形(LENS)工艺及设备示意图。图源:参考来源[7]

“近净成型”技术与“近终形制造”技术的本质接近,核心都是“减少后续加工”,差异体现在对于“尺寸精度”和“形状完整性”的侧重不同。

“近终形制造”中的“终形”更强调宏观形状的完整性,即制件的整体结构、轮廓与最终产品高度一致,可能在尺寸精度或表面质量上留有少量加工余量,但形状上已接近“最终形态”。例如,大型锻件的毛坯虽需后续切削加工,但整体形状已与成品零件基本匹配。

“近净成型”中的“净”更强调尺寸精度和表面质量,即制件的尺寸偏差小、表面粗糙度低,接近“净尺寸”(无需大量去除材料即可满足装配或使用要求)。例如,精密铸造的叶片、粉末冶金的齿轮,通过一次成型即可达到较高的尺寸精度,仅需少量打磨即可使用。

近净成形技术是先进制造领域的核心技术体系,其优势体现在多方面:

第一,在尺寸精度控制方面:可依靠模具补偿算法的迭代优化和工艺参数的智能调控策略,使零件外形尺寸误差稳定控制在极小范围内,形位公差指标明显优于传统制造工艺标准。

第二,在表面质量提升方面:通过构建先进脱模技术与表面处理工艺的集成体系,加工表面粗糙度Ra值(指在取样长度内轮廓偏距绝对值的算术平均值,数值越小表示表面越光滑)可稳定维持在微观尺度水平,满足航空航天等高端制造领域的严格技术规范。

第三,在轻量化设计与成本控制方面:基于拓扑优化设计理论和材料精准分配技术的协同应用,与传统加工工艺相比,材料损耗可降低20% - 40%,同时显著缩短制造周期,实现生产效率和经济效益的双提升。

此外,近净成形技术符合绿色制造理念,能减少切削加工能耗和污染物排放,具有显著的环境效益。例如,近净形铸造工艺可避免传统翻砂铸造的粉尘污染问题,降低制造过程的环境负荷。

四、应用领域/前景

近净成形技术在多个领域都有重要应用价值,并通过多维度的技术革新,推动制造业转型升级。

在航空航天领域,该技术可用于制造钛合金机翼肋缘条、发动机涡轮叶片等轻量化高强度部件。如热等静压技术基于高温高压环境下材料的扩散焊合机制,在航空发动机钛合金整体叶盘等大型复杂构件制造中优势明显,使材料利用率从传统锻造工艺的从35%提升至85%以上,有效突破传统加工技术瓶颈。激光近净成形技术通过金属粉末逐层堆积的成形方式,解决了高温合金等难加工材料的成形难题,目前已广泛应用于飞机发动机燃烧室、机翼接头等关键承力部件的直接制造,此外也在构件修复方面起到重要作用。

在汽车工业中,该技术广泛应用于发动机缸体、冷挤压齿轮等零件制造。基于计算机辅助工程的数值模拟技术,能精准建模并优化工艺参数,为新能源汽车的轻量化发展提供技术支持,可减少传统机械加工工序,还能显著提高材料利用率。以汽车发动机缸体制造为例,精密铸造技术可通过熔模铸造与低压浇注工艺的集成应用,将缸体壁厚均匀控制在3 - 4mm范围内,同时满足500MPa以上的抗拉强度要求,实现从毛坯到成品的直接转化,有效减少传统机械加工工序。

在医疗领域,该技术能实现定制微米级精度的牙科植入物和关节假体。

在能源与特种工程领域,该技术适用于制造风电法兰(风力发电机组中用于连接塔筒、机舱、叶片等大型结构的关键承载部件)、核电设备及海洋工程等严苛环境下的关键构件。特别是热等静压技术在大型复杂零件制造中起着关键支撑作用。

五、绿色应用难点

在绿色制造实践中,近净成形技术仍有许多关键问题亟待解决。

第一,在技术层面,复杂构件的精确成形控制面临挑战:热等静压材料利用率高,但形变控制难度大,热力耦合效应引发的形变调控是国际性技术难题。我国在热等静压包套的精确预测与控制方面仍面临诸多技术挑战,但近年来已取得长足进步。一方面,以部分国产超大型装备的研制成功打破了硬件瓶颈,另一方面,国内科研机构也正积极开发基于数值模拟的包套逆向迭代设计方法逐步构建自主可控的技术体系,缩小与国际先进水平的差距。激光近净成形过程中,热应力集中、气孔缺陷等问题普遍存在,需要高精度在线监测与实时反馈控制技术来解决;此外,金属间化合物等难变形材料的原料制备工艺不完善,高精度模具和自动化生产线成本高,限制了该技术在中小型制造企业的推广。

第二,在环境保护与资源利用方面,近净成形技术也面临发展瓶颈。一方面,高精度模具和自动化生产线投资大,废气废水处理需要专业环保设施,中小企业难以承担;另一方面,3D打印金属粉末回收技术和加工废料循环利用体系尚不成熟。例如,以LENS等增材制造技术为主导的粉末名义回收率虽可高达95%,但实际应用中,粉末在回收和重复使用过程中不可避免地会受到污染,这成为核心瓶颈。特别是氧含量的增加,往往会导致质量品质波动——部分材料粉末在多次循环后,氧含量会逼近标准上限,直接影响成品的力学性能。因此,相关的氧含量控制与在线监测技术,仍是当前商业化回收系统亟待完善的关键。

此外,从产业发展角度看,我国近净成形技术与国际先进水平仍有差距:一方面,该技术在国内制造业的应用占比相对较低,部分复杂关键构件仍需进口。另一方面,从产业生态而言,我国近净成形技术虽在部分装备(如超大型热等静压设备)上取得突破,但在产业链的某些环节,尤其是用于复杂工艺过程预测的高端数值模拟软件、高精度在线监测与反馈控制系统等方面,与国际顶尖水平相比仍存差距。因此,实现核心技术的完全自主可控,仍是未来发展的战略重点。

本词条贡献者:

吴吉明 中国工程师联合体学术委员会委员、中国土木工程学会科普专家委员会特邀专家,北京土木建筑学会常务副秘书长,高级工程师

本词条审核专家:

刘长猛 北京理工大学机械与车辆学院长聘教授,国家重点研发计划项目首席科学家

原成刚 中国职工技术协会副理事长、增材制造专委会会长

参考来源:

[1] 赵震,白雪娇,胡成亮.精密锻造技术的现状与发展趋势[J].锻压技术,2018,43(07):90-95.DOI:10.13330/j.issn.1000-3940.2018.07.009.

[2] 陈刚,路新,章林,等.钛及钛合金粉末制备与近净成形研究进展[J].材料科学与工艺,2020,28(03):98-108.

[3] 王基维.难加工材料热等静压近净成形工艺基础及零件性能研究[D].华中科技大学,2012.

[4] 田文卿,蔡超,郭瑞鹏,等.热等静压近净成形数值模拟研究现状与展望[J].机械工程学报,2024,60(01):13-26.

[5] 中国粉体网. 大国重器与“粉体变形记”[EB/OL]. (2024-08-08) [2025-07-31]. https://news.cnpowder.com.cn/78449.html.

[6] Ryan Harkin,Hao Wu,Sagar Nikam,Justin Quinn andShaun .Reuse of Grade 23 Ti6Al4V Powder during the Laser-Based Powder Bed Fusion Process.Metals 2020, 10(12), 1700; https://doi.org/10.3390/met10121700

[7] 中国增材制造产业联盟,左世全 主编. 中国战略性新兴产业研究与发展:增材制造[M]. 北京:机械工业出版社,2021

图文简介